- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

లోతైన డ్రాయింగ్ టెక్నాలజీకి పరిచయం: రిఫ్రిజిరేటర్ డోర్ ప్యానెల్లు మరియు వాషింగ్ మెషిన్ డ్రమ్స్

2024-09-04

1. డీప్ డ్రాయింగ్ ప్రక్రియ యొక్క అవలోకనం

డీప్ డ్రాయింగ్ అనేది వివిధ పారిశ్రామిక ఉత్పత్తుల తయారీలో విస్తృతంగా ఉపయోగించే మెటల్ ప్రాసెసింగ్ టెక్నాలజీ. ఇది ప్రధానంగా మెటల్ షీట్లను స్టాంపింగ్ పరికరాల ద్వారా లోతు మరియు సంక్లిష్ట ఆకృతులతో ఉత్పత్తులుగా మార్చడానికి ఉపయోగించబడుతుంది. ఈ ప్రక్రియ అధిక బలం మరియు సంక్లిష్ట ఆకృతులతో భాగాలను ఉత్పత్తి చేయడమే కాకుండా, పదార్థ వినియోగాన్ని మెరుగుపరుస్తుంది మరియు వ్యర్థాల ఉత్పత్తిని తగ్గిస్తుంది.

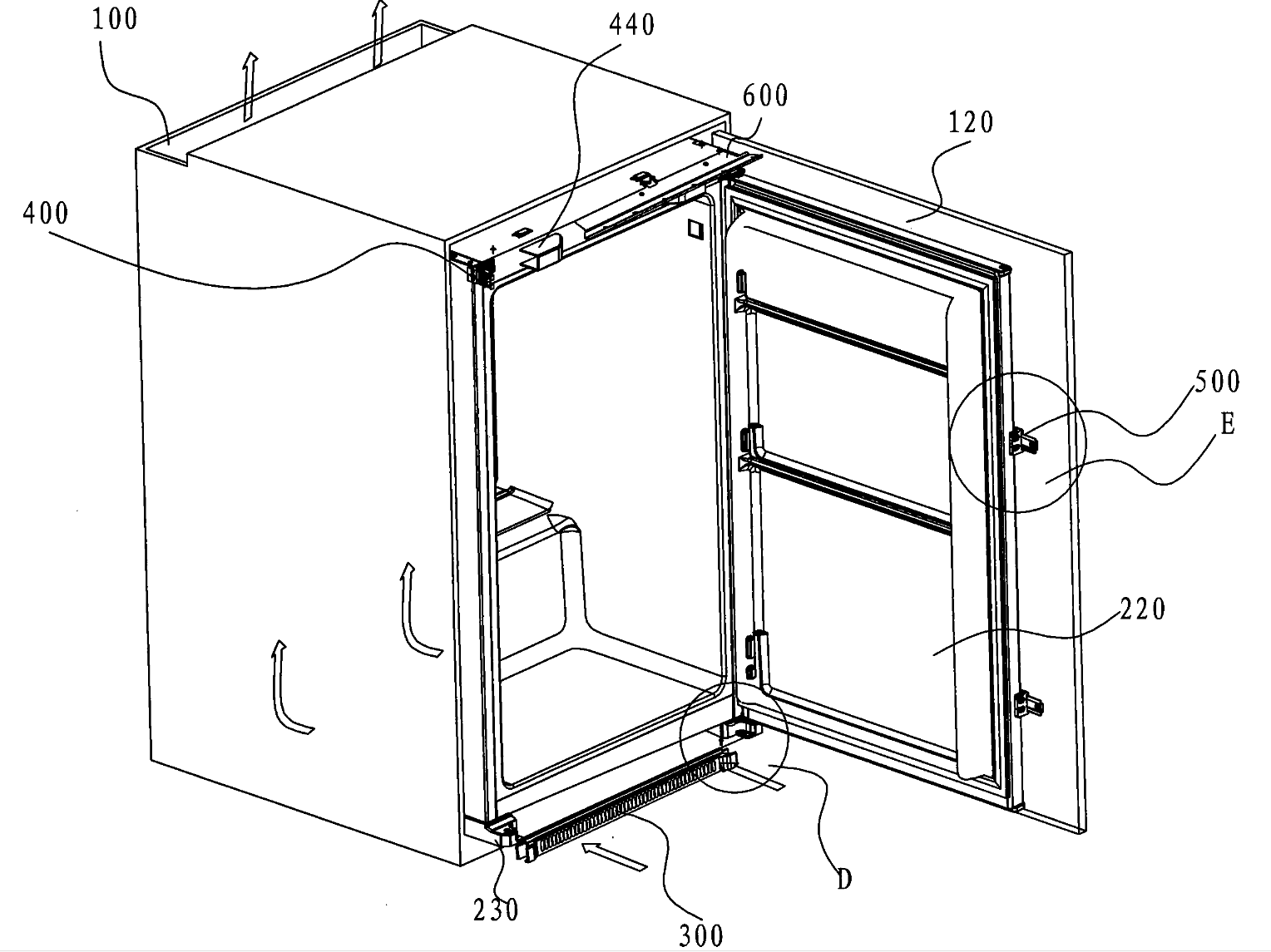

2. రిఫ్రిజిరేటర్ డోర్ ప్యానెల్స్ యొక్క డీప్ డ్రాయింగ్ ప్రక్రియ

2.1 ప్రక్రియ ప్రవాహం

రిఫ్రిజిరేటర్ డోర్ ప్యానెళ్ల తయారీ సాధారణంగా కోల్డ్ రోల్డ్ స్టీల్ షీట్లు లేదా అల్యూమినియం మిశ్రమాలు వంటి తగిన లోహ పదార్థాల ఎంపికతో ప్రారంభమవుతుంది. ప్రాసెసింగ్ ప్రక్రియ క్రింది ప్రధాన దశలను కలిగి ఉంటుంది:

కట్టింగ్ మరియు ముందస్తు చికిత్స: ముందుగా, మెటల్ షీట్ తగిన పరిమాణంలో కత్తిరించబడుతుంది మరియు ఉపరితల చమురు మరియు ఆక్సైడ్లను తొలగించడానికి శుభ్రం చేయబడుతుంది.

ప్రీ-పంచింగ్: పదార్థం యొక్క ప్లాస్టిసిటీని మెరుగుపరచడానికి తదుపరి కార్యకలాపాల కోసం మెటల్ షీట్పై రంధ్రాలు లేదా పొడవైన కమ్మీలను గుద్దడం.

డీప్ డ్రాయింగ్: మెటల్ షీట్ డ్రాయింగ్ డైలో ఉంచబడుతుంది మరియు షీట్ క్రమంగా విస్తరించి ఒత్తిడితో ఏర్పడుతుంది. షీట్ ఏర్పడే ప్రక్రియలో పగుళ్లు రాకుండా చూసుకోవడానికి ఈ దశలో బహుళ దశలు ఉండవచ్చు.

పూర్తి చేయడం మరియు తనిఖీ చేయడం: ఏర్పాటు చేసిన తర్వాత తలుపు ప్యానెల్లు అదనపు స్క్రాప్లను తొలగించడానికి కత్తిరించబడతాయి మరియు కొలతలు తనిఖీ చేయబడతాయి మరియు నాణ్యత తనిఖీ చేయబడతాయి.

2.2 సాంకేతిక పాయింట్లు

మెటీరియల్ ఎంపిక: పదార్థం యొక్క మందం, కాఠిన్యం మరియు డక్టిలిటీ లోతైన డ్రాయింగ్ నాణ్యతపై ప్రత్యక్ష ప్రభావాన్ని చూపుతాయి. చాలా కఠినమైన పదార్థాలు పగుళ్లకు కారణం కావచ్చు, అయితే చాలా మృదువైన పదార్థాలు ఆకారాన్ని కొనసాగించలేకపోవచ్చు.

అచ్చు రూపకల్పన: మెటల్ షీట్ వైకల్యం లేకుండా సమానంగా సాగేలా చేయడానికి అచ్చు రూపకల్పన ఖచ్చితంగా ఉండాలి. రాపిడి మరియు వేడి చేరడం తగ్గించడానికి అచ్చు యొక్క సరళత మరియు శీతలీకరణ వ్యవస్థ కూడా కీలకం.

ఫార్మింగ్ పారామీటర్లు: డ్రాయింగ్ స్పీడ్, ప్రెజర్ మరియు టెంపరేచర్ వంటి పారామితులతో సహా, మెటీరియల్ ప్రాపర్టీస్ మరియు ఫినిషింగ్ ప్రొడక్ట్ అవసరాలకు అనుగుణంగా సర్దుబాటు చేయడం ఉత్తమమైన ఫార్మింగ్ ఎఫెక్ట్ను పొందడం.

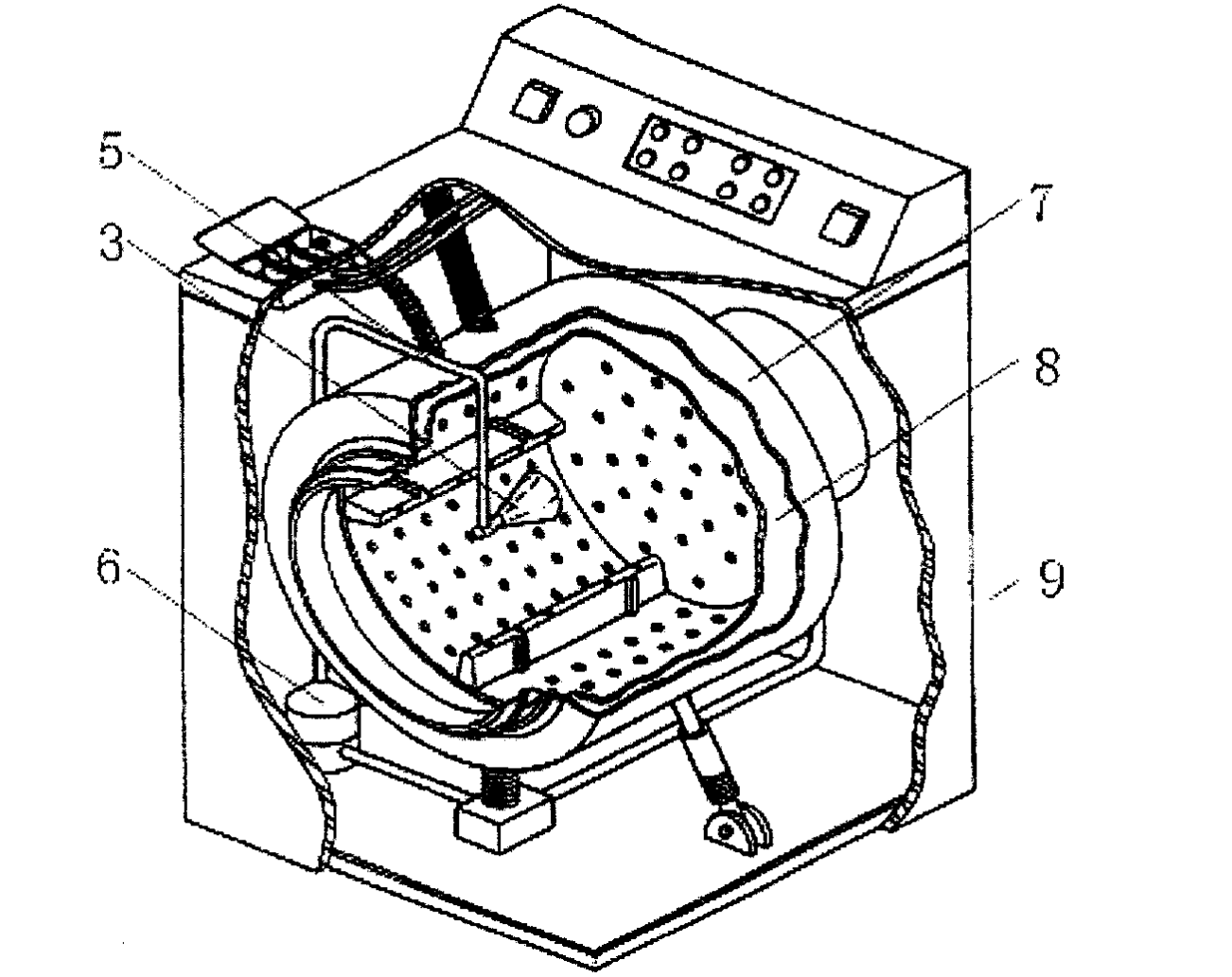

3. వాషింగ్ మెషిన్ డ్రమ్ యొక్క డీప్ డ్రాయింగ్ ప్రక్రియ

3.1 ప్రక్రియ ప్రవాహం

వాషింగ్ మెషిన్ డ్రమ్ యొక్క ఉత్పత్తి ప్రక్రియ సమానంగా ఉంటుంది, కానీ అవసరాలు మరింత కఠినమైనవి:

మెటీరియల్ ఎంపిక మరియు ప్రాసెసింగ్: కటింగ్ మరియు ఉపరితల చికిత్స కోసం స్టెయిన్లెస్ స్టీల్ వంటి తుప్పు-నిరోధక స్టీల్ ప్లేట్లను ఎంచుకోండి.

ప్రీ-పంచింగ్: తదుపరి ఏర్పాటు కోసం షీట్లోని రంధ్రాలను ముందుగా గుద్దడం.

డ్రాయింగ్ ఫార్మింగ్: బహుళ-దశల డ్రాయింగ్ ప్రక్రియ ద్వారా, డ్రమ్ లోపలి ఉపరితలం మృదువైన మరియు లోపం లేకుండా ఉండేలా చూసుకోండి.

వెల్డింగ్ మరియు ట్రిమ్మింగ్: నిర్మాణం యొక్క స్థిరత్వం మరియు సీలింగ్ను నిర్ధారించడానికి డ్రమ్ బాడీని ఏర్పాటు చేసిన తర్వాత వెల్డింగ్ మరియు కత్తిరించడం అవసరం.

తనిఖీ: వాషింగ్ మెషీన్ పనితీరు మరియు భద్రతను నిర్ధారించడానికి నీటి బిగుతు, సమతుల్యత మరియు మన్నిక పరీక్షలతో సహా.

3.2 సాంకేతిక పాయింట్లు

మెటీరియల్ లక్షణాలు: వాషింగ్ మెషీన్ డ్రమ్ బాడీ అధిక వేగం మరియు అధిక ఉష్ణోగ్రత వాతావరణాన్ని తట్టుకోవాల్సిన అవసరం ఉన్నందున, స్టెయిన్లెస్ స్టీల్ సాధారణంగా ఉపయోగించే పదార్థం. పదార్థం యొక్క తుప్పు నిరోధకత మరియు బలం కీలకం.

డ్రాయింగ్ టెక్నాలజీ: వాషింగ్ మెషీన్ డ్రమ్ బాడీకి సాధారణంగా డ్రమ్ బాడీ యొక్క గుండ్రని మరియు మృదుత్వాన్ని నిర్ధారించడానికి అధిక డ్రాయింగ్ సాంకేతికత అవసరమవుతుంది, అయితే వైకల్యం మరియు ఒత్తిడి ఏకాగ్రతను నివారించవచ్చు.

వెల్డింగ్ ప్రక్రియ: డ్రమ్ బాడీ యొక్క సీలింగ్ మరియు మన్నికను నిర్ధారించడానికి హై-ప్రెసిషన్ వెల్డింగ్ ప్రక్రియ అవసరం.

4. డ్రాయింగ్ ప్రక్రియకు వర్తించే ఇతర ఉత్పత్తులు

4.1 ఆటోమొబైల్ బాడీ షెల్

ఆటోమొబైల్ బాడీ షెల్ల తయారీలో ముందు మరియు వెనుక తలుపులు, పైకప్పులు మొదలైన సంక్లిష్ట-ఆకారపు బాడీ ప్యానెల్లను ఉత్పత్తి చేయడానికి డ్రాయింగ్ ప్రక్రియను కూడా అవలంబిస్తారు. ఈ ప్రక్రియకు బలం మరియు అందాన్ని నిర్ధారించడానికి అధిక బలం కలిగిన మెటల్ పదార్థాలు మరియు ఖచ్చితమైన అచ్చు రూపకల్పన అవసరం శరీరం.

4.2 స్టవ్ లైనర్

స్టవ్ లైనర్ అధిక ఉష్ణోగ్రత మరియు థర్మల్ షాక్కు నిరోధకతను కలిగి ఉండాలి. లోతైన డ్రాయింగ్ ప్రక్రియ సాధారణంగా మెటల్ షీట్ను మంచి ఉష్ణ వాహకత మరియు నిర్మాణ బలాన్ని అందించడానికి వేడి-నిరోధక లైనర్గా రూపొందించడానికి ఉపయోగిస్తారు.

4.3 ఎయిర్క్రాఫ్ట్ షెల్

విమానం యొక్క షెల్ మరియు భాగాలు తరచుగా తేలికైన మరియు అధిక శక్తి అవసరాలను సాధించడానికి లోతైన డ్రాయింగ్ ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడతాయి. ఈ భాగాలు సాధారణంగా అల్యూమినియం మిశ్రమం లేదా టైటానియం మిశ్రమం పదార్థాలతో తయారు చేయబడతాయి మరియు పనితీరు మరియు భద్రత ఖచ్చితమైన ఏర్పాటు ప్రక్రియల ద్వారా నిర్ధారించబడతాయి.

4.4 ఫైర్ వాటర్ ట్యాంక్

ఫైర్ వాటర్ ట్యాంకులకు సాధారణంగా పెద్ద సామర్థ్యం మరియు అధిక బలం అవసరం. తగినంత వాల్యూమ్ మరియు మన్నికను అందించడానికి పెద్ద నీటి ట్యాంకుల లైనర్ భాగాన్ని ఉత్పత్తి చేయడానికి లోతైన డ్రాయింగ్ ప్రక్రియ ఉపయోగించబడుతుంది.

చివరగా

ఒక ముఖ్యమైన మెటల్ ప్రాసెసింగ్ సాంకేతికతగా, డీప్ డ్రాయింగ్ ప్రక్రియ గృహోపకరణాల నుండి ఆటోమొబైల్స్ వరకు అనేక పరిశ్రమలలో ఉత్పత్తి తయారీలో విస్తృతంగా ఉపయోగించబడుతుంది. పదార్థాల ఖచ్చితమైన నియంత్రణ, అచ్చు రూపకల్పన మరియు పారామితులను రూపొందించడం ద్వారా, వివిధ అప్లికేషన్ అవసరాలను తీర్చడానికి అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయవచ్చు.