- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

స్టాంపింగ్ టెక్నాలజీ

2024-05-16

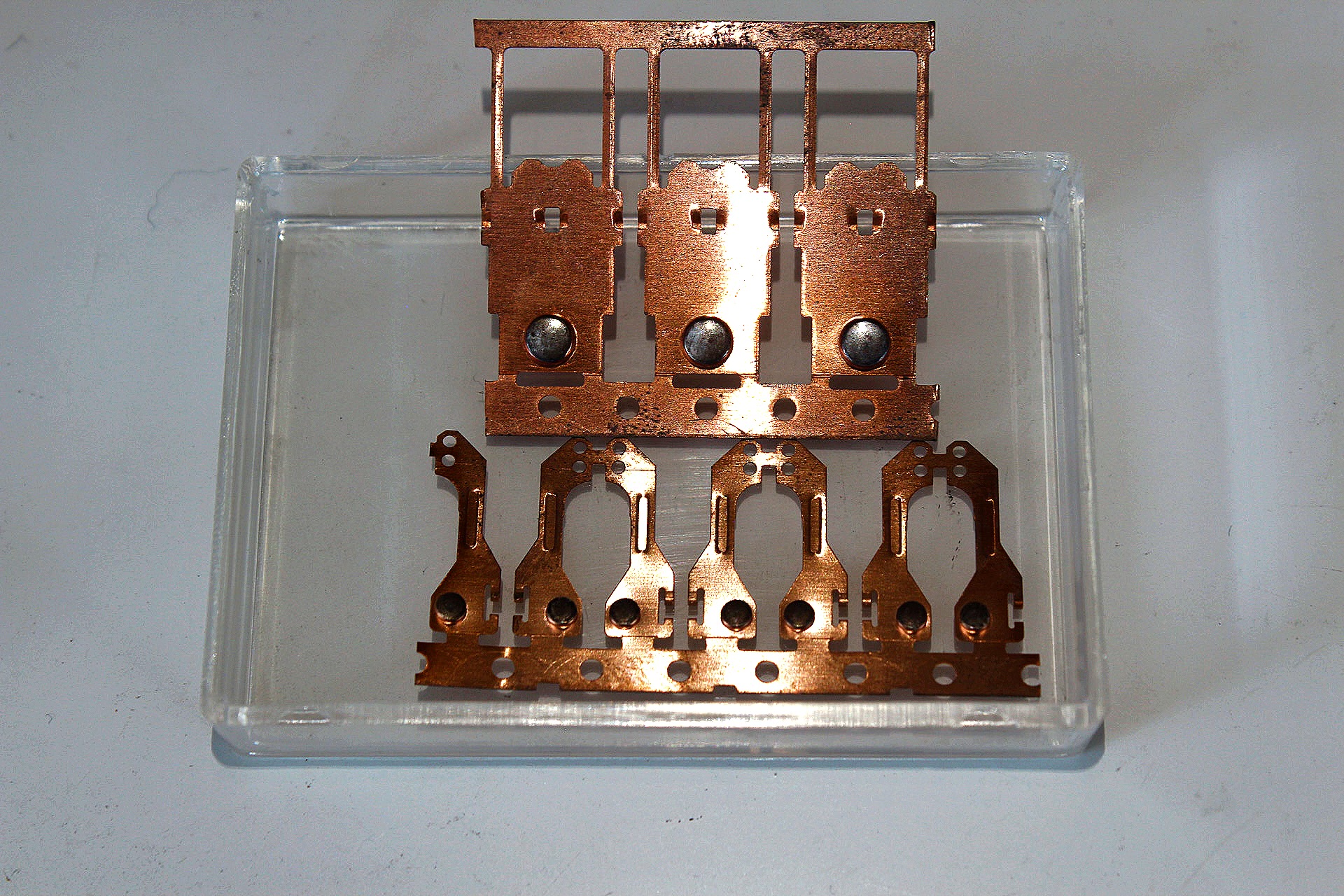

అవసరమైన ఆకృతిలో మెటల్ షీట్ను ప్రాసెస్ చేయడం అనేది చల్లని ఏర్పాటు ప్రక్రియ. స్టాంపింగ్, ఫోర్జింగ్, ఎక్స్ట్రాషన్, రోలింగ్ మరియు డ్రాయింగ్తో సహా షీట్ మెటల్ ప్రాసెసింగ్ ప్రామాణిక కోల్డ్ ఫార్మింగ్ టెక్నాలజీ. స్టాంపింగ్ అనేది షీట్ మెటల్ ప్రాసెసింగ్లో అత్యంత ప్రజాదరణ పొందిన కోల్డ్ ఫార్మింగ్ టెక్నాలజీ మరియు ఆటోమోటివ్, ఎలక్ట్రానిక్ కమ్యూనికేషన్స్, ఏరోస్పేస్, కన్స్ట్రక్షన్ హార్డ్వేర్ మొదలైన వాటితో సహా బహుళ పరిశ్రమలలో ఉపయోగించబడుతుంది.

మెటల్ స్టాంపింగ్ అంటే ఏమిటి?

స్టాంపింగ్ అనేది డిజైన్-ఆకారపు అచ్చుపై అవసరమైన రేఖాగణిత ఆకారంలో మెటల్ కాయిల్స్ లేదా ప్లేట్లను మార్చడానికి స్టాంపింగ్ మెషీన్ యొక్క ఒత్తిడిని ఉపయోగించే తయారీ పద్ధతి. స్టాంపింగ్ ప్రక్రియను ఉపయోగించి, ఉత్పత్తి సామర్థ్యాన్ని చాలా వరకు మెరుగుపరచవచ్చు మరియు ఖచ్చితమైన మెటల్ స్టాంపింగ్ భాగాలను ఉత్పత్తి చేయవచ్చు. ప్రక్రియలు, వ్యవస్థలు మరియు సాధనాలను ఆప్టిమైజ్ చేయడం ద్వారా, స్టాంపింగ్ మరింత పారిశ్రామికంగా మారుతుంది.

స్టాంపింగ్ మెషిన్, స్టాంపింగ్ డై మరియు పంచ్ స్టాంపింగ్ ప్రక్రియలో మూడు ముఖ్యమైన భాగాలు. అనుకూలీకరించిన భాగాలకు అనుకూలీకరించిన అచ్చులు అవసరం, నమూనాలు లేదా డ్రాయింగ్లను పంపండి మరియు HY ఇంజనీర్లు మీకు ఉచిత మూల్యాంకనం మరియు కొటేషన్ను అందిస్తారు. డై స్టాంపింగ్ ప్రక్రియలో మెటల్ ప్లేట్ చాలా కటింగ్ వ్యర్థాలను ఉత్పత్తి చేస్తుందని మీరు అనుకోవచ్చు. సాంకేతికత అభివృద్ధి చెందడంతో, ఇప్పుడు తక్కువ మరియు తక్కువ వ్యర్థాలు ఉత్పత్తి అవుతున్నాయి. డై ఫీడింగ్ రూపకల్పన ద్వారా, ఎటువంటి వ్యర్థాలు మిగిలి ఉండవు.

భాగం యొక్క సంక్లిష్టతపై ఆధారపడి, ప్రతి భాగాన్ని తయారు చేయడంలో పంచింగ్, బ్లాంకింగ్, ఎంబాసింగ్, ఫ్లాంగింగ్ మరియు బెండింగ్ వంటి అనేక దశలు అవసరమవుతాయి.

ఏ పదార్థాలు స్టాంప్ చేయవచ్చు?

స్టాంపింగ్ మెటల్ భాగాలతో పాటు కొన్ని ప్లాస్టిక్లు మరియు మిశ్రమ పదార్థాలపై పనిచేస్తుంది. స్టాంపింగ్ కోసం కిందివి సాధారణంగా ఉపయోగించే పదార్థాలు:

·•ఇనుప భాగాలు

·•అల్యూమినియం

·•రాగి

·•ఇత్తడి

·•టైటానియం

·•నిక్రోమ్

·•పాలీస్టైరిన్

·•పాలీప్రొఫైలిన్

·•ABS

·•కార్బన్ ఫైబర్

·•అరామిడ్ ఫైబర్

స్టాంపింగ్ ప్రక్రియల రకాలు

ప్రామాణిక స్టాంపింగ్ అభ్యాసం ప్రకారం, నాలుగు ప్రక్రియలు ఉన్నాయి: ప్రోగ్రెసివ్ డై, ఫోర్-స్లయిడ్, డీప్ డ్రాయింగ్ మరియు షార్ట్-రన్ స్టాంపింగ్.

1. ప్రోగ్రెసివ్ డై స్టాంపింగ్

ప్రోగ్రెసివ్ స్టాంపింగ్ అనేది సంక్లిష్టమైన భాగాలను అధిక వాల్యూమ్లలో ఉత్పత్తి చేయడానికి తరచుగా ఉపయోగించే అత్యంత సమర్థవంతమైన స్టాంపింగ్ ప్రక్రియ. ప్రగతిశీల స్టాంపింగ్ ప్రక్రియలో, మెటల్ షీట్ అచ్చు స్టేషన్ల శ్రేణి గుండా వెళుతుంది, క్రమంగా ఆ భాగం యొక్క తయారీని పూర్తి చేయడానికి బహుళ స్టాంపింగ్ కార్యకలాపాలను నిర్వహిస్తుంది.

ప్రగతిశీల డై స్టాంపింగ్ యొక్క ప్రధాన లక్షణాలు:

•మల్టీ-స్టేషన్ డిజైన్: ప్రోగ్రెసివ్ డై స్టాంపింగ్ బహుళ స్టేషన్లతో అమర్చబడి ఉంటుంది, వీటిలో ప్రతి ఒక్కటి నిర్దిష్ట స్టాంపింగ్ కార్యకలాపాలను నిర్వహిస్తుంది. వివిధ వర్క్ స్టేషన్ల ద్వారా ఒక్కొక్కటిగా ప్రయాణించడం ద్వారా, సంక్లిష్ట భాగాలను ఏర్పరచడాన్ని పూర్తి చేయడానికి బహుళ స్టాంపింగ్ కార్యకలాపాలు నిరంతరం నిర్వహించబడతాయి.

•ఆటోమేటెడ్ ఆపరేషన్: ప్రోగ్రెసివ్ డై స్టాంపింగ్ సాధారణంగా ఫీడింగ్, పొజిషనింగ్, స్టాంపింగ్, డిశ్చార్జ్ మరియు ఇతర ప్రక్రియలతో సహా ఆపరేట్ చేయడానికి ఆటోమేటెడ్ పరికరాలను ఉపయోగిస్తుంది. ఈ ఆటోమేషన్ ఉత్పాదకత మరియు స్థిరత్వాన్ని పెంచుతుంది మరియు మానవ తప్పిదాల సంభావ్యతను తగ్గిస్తుంది.

•అధిక ఖచ్చితత్వం మరియు పునరావృతత: ప్రతి స్టేషన్ స్టాంపింగ్ ఆపరేషన్ యొక్క స్థానం మరియు శక్తిని ఖచ్చితంగా నియంత్రిస్తుంది కాబట్టి, ప్రోగ్రెసివ్ డై స్టాంపింగ్ అధిక ఖచ్చితత్వం మరియు పునరావృత సామర్థ్యాన్ని కలిగి ఉంటుంది, ప్రతి భాగం స్థిరమైన పరిమాణం మరియు నాణ్యతతో ఉండేలా చూస్తుంది.

•వేగవంతమైన ఉత్పత్తి: ప్రోగ్రెసివ్ డై స్టాంపింగ్ తక్కువ సమయంలో పెద్ద సంఖ్యలో భాగాలను నిరంతరం ఉత్పత్తి చేయగలదు, ఉత్పత్తి సామర్థ్యం మరియు ఉత్పత్తిని మెరుగుపరుస్తుంది.

• బహుముఖ ప్రజ్ఞ: ప్రోగ్రెసివ్ డై స్టాంపింగ్ అనేది బ్లాంకింగ్, పంచింగ్, బెండింగ్ మొదలైన పలు స్టాంపింగ్ ఆపరేషన్లను ఏకకాలంలో నిర్వహించగలదు, ఇది వివిధ ఆకారాలు మరియు రకాల భాగాలను తయారు చేయడానికి అనుకూలంగా ఉంటుంది.

ప్రోగ్రెసివ్ డై స్టాంపింగ్ అనేది ఆటోమోటివ్ పరిశ్రమ, ఎలక్ట్రానిక్ పరికరాలు, గృహోపకరణాలు, ఏరోస్పేస్ మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది మరియు సంక్లిష్ట మెటల్ భాగాలు మరియు భాగాల ఉత్పత్తికి ప్రత్యేకంగా అనుకూలంగా ఉంటుంది.

2. నాలుగు స్లయిడర్ స్టాంపింగ్

నాలుగు-స్లయిడ్ స్టాంపింగ్ అనేది సంక్లిష్ట-ఆకారపు మెటల్ భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగించే ఒక ప్రత్యేక స్టాంపింగ్ ప్రక్రియ. ఇది నాలుగు స్లయిడ్ల కదలికను నియంత్రించడం ద్వారా బహుళ స్టాంపింగ్ కార్యకలాపాలను పూర్తి చేయడానికి నాలుగు-స్లయిడ్ పంచ్ను ఉపయోగిస్తుంది.

నాలుగు-స్లయిడ్ స్టాంపింగ్ యొక్క ముఖ్య లక్షణాలు:

•ఫోర్-స్లయిడ్ పంచ్: నాలుగు-స్లయిడ్ పంచ్ వివిధ స్టాంపింగ్ కార్యకలాపాలను నియంత్రించే నాలుగు స్లయిడర్లను కలిగి ఉంటుంది. ప్రతి స్లయిడ్ స్వతంత్రంగా కదలగలదు, వశ్యత మరియు బహుముఖ ప్రజ్ఞను అనుమతిస్తుంది.

•కాంప్లెక్స్ భాగాల తయారీ: నాలుగు-స్లయిడర్ స్టాంపింగ్ సంక్లిష్ట ఆకృతులతో కూడిన భాగాలను తయారు చేయడానికి అనుకూలంగా ఉంటుంది, వంగడం, టోర్షన్, గేర్లు, స్ప్రింగ్లు మొదలైనవి. నాలుగు స్లయిడ్ బ్లాక్ల కదలిక మరియు స్థానాన్ని నియంత్రించడం ద్వారా సంక్లిష్ట భాగాలు ఏర్పడతాయి.

•అధిక ఖచ్చితత్వం మరియు స్థిరత్వం: నాలుగు-స్లయిడ్ స్టాంపింగ్ అధిక ఖచ్చితత్వం మరియు స్థిరత్వాన్ని కలిగి ఉంటుంది, స్థిరమైన పరిమాణం మరియు నాణ్యతతో భాగాలను ఉత్పత్తి చేస్తుంది. స్లయిడ్ మరియు పంచింగ్ ఫోర్స్ యొక్క కదలికను ఖచ్చితంగా నియంత్రించడం ద్వారా, ఖచ్చితమైన నిర్మాణ ఫలితాలను సాధించవచ్చు.

•సమర్థవంతమైన ఉత్పత్తి: నాలుగు-స్లయిడ్ స్టాంపింగ్ తక్కువ సమయంలో బహుళ స్టాంపింగ్ కార్యకలాపాలను పూర్తి చేయగలదు, ఉత్పత్తి సామర్థ్యం మరియు అవుట్పుట్ను మెరుగుపరుస్తుంది. అధిక-వేగవంతమైన ఉత్పత్తి అవసరమయ్యే భాగాల భారీ ఉత్పత్తికి ఇది అనుకూలంగా ఉంటుంది.

•విస్తృత శ్రేణి వర్తించే మెటీరియల్స్: ఉక్కు, అల్యూమినియం, రాగి మొదలైన వివిధ లోహ పదార్థాలకు నాలుగు-స్లయిడర్ స్టాంపింగ్ అనుకూలంగా ఉంటుంది. ఇది వివిధ భాగాల అవసరాలను తీర్చడానికి వివిధ మందం మరియు కాఠిన్యం కలిగిన పదార్థాలను నిర్వహించగలదు.

నాలుగు-స్లయిడర్ స్టాంపింగ్ ఆటోమోటివ్ పరిశ్రమ, ఎలక్ట్రానిక్ పరికరాలు, గృహోపకరణాలు, హార్డ్వేర్ ఉత్పత్తులు మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది. ఇది సమర్థవంతమైన, సౌకర్యవంతమైన మరియు ఖచ్చితమైన స్టాంపింగ్ ప్రక్రియ, ఇది సంక్లిష్టమైన ఆకృతులను మరియు డిమాండ్ చేసే భాగాలను ఉత్పత్తి చేయడానికి ఉపయోగించబడుతుంది.

3. డీప్ డ్రాయింగ్ మరియు స్టాంపింగ్

డ్రా స్టాంపింగ్ అనేది ఫ్లాట్ మెటల్ పదార్థాలను లోతైన, త్రిమితీయ ఆకారాలుగా మార్చడానికి ఉపయోగించే మెటల్ స్టాంపింగ్ ప్రక్రియ. ఇది లోహ పదార్థాన్ని అచ్చులో విస్తరించడం ద్వారా కావలసిన ఆకారాన్ని ఏర్పరుస్తుంది.

డీప్ డ్రాయింగ్ స్టాంపింగ్ యొక్క ప్రధాన లక్షణాలు:

•డెప్త్ ఫార్మింగ్: డీప్ డ్రాయింగ్ స్టాంపింగ్ అనేది స్థూపాకార భాగాలు, గిన్నె ఆకారపు భాగాలు, టేపర్డ్ పార్ట్లు మొదలైన లోతుతో కూడిన భాగాలను తయారు చేయడానికి అనుకూలంగా ఉంటుంది. లోహ పదార్థాన్ని క్రమంగా సాగదీయడం మరియు వికృతీకరించడం ద్వారా, కావలసిన లోతు మరియు ఆకృతిని సాధించవచ్చు.

•అచ్చు డిజైన్: డీప్ డ్రాయింగ్ స్టాంపింగ్కు మెటల్ మెటీరియల్స్ యొక్క వైకల్యం మరియు సాగదీయడం కోసం ప్రత్యేకంగా రూపొందించిన అచ్చులు అవసరం. ఒక అచ్చు సాధారణంగా ఒక డై మరియు టాప్ డైని కలిగి ఉంటుంది, అది కలిసి పని చేసే భాగం కావలసిన భాగాన్ని ఏర్పరుస్తుంది.

•అధిక ఖచ్చితత్వం మరియు అనుగుణ్యత: డీప్ డ్రాయింగ్ స్టాంపింగ్ అధిక ఖచ్చితత్వం మరియు అనుగుణ్యతను కలిగి ఉంటుంది మరియు అదే పరిమాణం మరియు నాణ్యతతో భాగాలను ఉత్పత్తి చేయగలదు. అచ్చు యొక్క ఆకృతిని మరియు పదార్థం యొక్క వైకల్పనాన్ని ఖచ్చితంగా నియంత్రించడం ద్వారా, ఖచ్చితమైన నిర్మాణ ఫలితాలను పొందవచ్చు.

•మల్టీ-స్టేజ్ ఫార్మింగ్: డీప్ డ్రాయింగ్ స్టాంపింగ్కు సాధారణంగా బహుళ స్టాంపింగ్ ఆపరేషన్లు అవసరమవుతాయి, వీటిలో ప్రతి ఒక్కటి మెటీరియల్ యొక్క సాగతీత మరియు వైకల్యం యొక్క స్థాయిని క్రమంగా పెంచుతుంది. ఈ ప్రక్రియల కలయిక మరింత సంక్లిష్టమైన భాగాల ఆకృతులను మరియు ఎక్కువ లోతును అనుమతిస్తుంది.

•మెటీరియల్ ఎంపిక: డీప్ డ్రాయింగ్ స్టాంపింగ్ అనేది స్టీల్, అల్యూమినియం, కాపర్, స్టెయిన్లెస్ స్టీల్ మొదలైన వివిధ మెటల్ మెటీరియల్లకు అనుకూలంగా ఉంటుంది. మెటీరియల్ ఎంపిక భాగం యొక్క అవసరాలు, బలం, తుప్పు నిరోధకత మరియు ఖర్చు వంటి అంశాలపై ఆధారపడి ఉంటుంది.

డీప్ డ్రాయింగ్ స్టాంపింగ్ ఆటోమొబైల్ తయారీ, గృహోపకరణాల తయారీ, ఏరోస్పేస్, పారిశ్రామిక పరికరాలు మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది. ఇది వివిధ లోతుల భాగాలను ఉత్పత్తి చేయడానికి మరియు వివిధ పరిశ్రమల అవసరాలను తీర్చడానికి ఉపయోగపడే సమర్థవంతమైన, ఖచ్చితమైన మరియు ఆర్థిక నిర్మాణ ప్రక్రియ.

స్టాంపింగ్ ప్రాసెసింగ్లో తేడాలు ఏమిటి?

వివిధ స్టాంపింగ్ ప్రక్రియలు అవసరాలు మరియు కావలసిన ఆకృతుల ప్రకారం తయారు చేయబడతాయి.

బెండ్ బెండింగ్ ప్రక్రియ అర్థం చేసుకోవడం చాలా సులభం. వర్క్షీట్ నిర్దిష్ట అచ్చులోకి చొప్పించబడి, పంచ్ లేదా ప్రెస్ బ్రేక్తో నొక్కడం ద్వారా కావలసిన బెండింగ్ కోణాన్ని వికృతీకరణ ద్వారా ఉత్పత్తి చేస్తుంది. పెర్ఫోరేషన్ పెర్ఫోరేషన్ అనేది చిన్న రంధ్రాలు, స్లాట్లు లేదా కట్లను సృష్టించడానికి ఒక పంచ్ను ఉపయోగించడం. పంచింగ్ డై వర్క్పీస్ను కలిగి ఉంటుంది మరియు మెటల్ ప్లేట్లో రంధ్రాలను కత్తిరించడానికి లేదా పంచ్ చేయడానికి పంచ్ డైలోకి తగ్గించబడుతుంది. స్ట్రెచ్స్ట్రెచింగ్ అనేది ఒక నిర్దిష్ట ఆకారం లేదా ఆకృతిని ఉత్పత్తి చేయడానికి డై ద్వారా మెటల్ షీట్ను లాగడం. పంచ్ ద్వారా ఉత్పన్నమయ్యే అధిక ప్రభావ శక్తి మెటల్ ప్లేట్ను అచ్చుకు వ్యతిరేకంగా నెట్టివేస్తుంది, అచ్చు యొక్క క్రాస్-సెక్షన్కు సరిపోయేలా దానిని ప్రభావవంతంగా వైకల్యం చేస్తుంది. ఎంబోస్డ్ ఎంబాసింగ్ అనేది లోహపు షీట్పై ఎత్తైన ఉపరితలాన్ని సృష్టించడానికి పంచ్లు మరియు డైస్లను ఉపయోగించడం. పంచ్ కావలసిన ఆకారం యొక్క ప్రతికూల చిత్రాన్ని కలిగి ఉంటుంది, అది మెటల్ ప్లేట్లోకి నొక్కినప్పుడు, ఉపరితలంపై ఒక ఎత్తైన లేదా అణగారిన చిత్రాన్ని వదిలివేస్తుంది.కాస్టింగ్ పేరు సూచించినట్లుగా, కాస్టింగ్ అనేది షీట్ మెటల్ను నాణెం యొక్క లక్షణాలుగా రూపొందించడాన్ని సూచిస్తుంది. షీట్కు ఎదురుగా ఒకదానికొకటి నొక్కిన రెండు డైలను ఉపయోగించి కావలసిన ప్రదేశంలో షీట్ను ముద్రించండి. క్యూరింగ్క్యూరింగ్లో షీట్ మెటల్ను గొట్టపు ఆకారం లేదా డోర్ కీలు వంటి ప్రొఫైల్గా మార్చడం ఉంటుంది. ఈ ప్రక్రియ సాధారణంగా కర్లింగ్ మెషీన్లు లేదా ప్రెస్ బ్రేక్లు వంటి ప్రత్యేక ఉపకరణాలు లేదా యంత్రాలను ఉపయోగించి నిర్వహిస్తారు.

ఇది అంచు యొక్క మందాన్ని పెంచడానికి ఒక మెటల్ షీట్ అంచుని దానిలోకి మడతపెట్టడం. ఇది లోహపు షీట్ యొక్క ఒకటి లేదా అంతకంటే ఎక్కువ నిర్దిష్ట ప్రాంతాలపై ఒత్తిడిని వర్తింపజేస్తుంది, ఇది వంపులో వంగి మరియు ఏర్పడేలా చేస్తుంది. ఈ స్టాంపింగ్ కార్యకలాపాలన్నీ వాటి తక్కువ ధర, వేగవంతమైన ఉత్పత్తి, సంక్లిష్ట ఆకృతి సామర్థ్యాలు మరియు ఖచ్చితత్వానికి ప్రసిద్ధి చెందాయి. స్టాంపింగ్ ±0.125 మిమీ నుండి ±1.5 మిమీ వరకు టాలరెన్స్లతో అందుబాటులో ఉంది.

స్టాంపింగ్ ప్రక్రియ యొక్క అప్లికేషన్

స్టాంపింగ్ భాగాలు మన రోజువారీ జీవితంలో సాధారణ హార్డ్వేర్ నుండి అధునాతన ఏరోస్పేస్ భాగాల వరకు ప్రతిచోటా ఉంటాయి. వేగవంతమైన, సరళమైన ప్రక్రియ, తక్కువ ధర మరియు ఖచ్చితత్వం వివిధ ఆటోమోటివ్, ఏరోస్పేస్, వైద్య పరికరాలకు అనుకూలంగా ఉంటాయి.

|

పరిశ్రమ అప్లికేషన్లు |

అప్లికేషన్ ప్రాంతాలు |

|

ఆటోమొబైల్ పరిశ్రమ |

స్టాంపింగ్ టెక్నాలజీ అభివృద్ధిలో ఆటోమోటివ్ పరిశ్రమ ముఖ్యమైన పాత్ర పోషిస్తుంది. వాస్తవానికి వివిధ ఆటోమోటివ్ భాగాలను తయారు చేయడానికి అభివృద్ధి చేయబడింది, ఇది ఇప్పుడు ఆటోమేషన్ మరియు కంప్యూటర్ నియంత్రణ దశలలో ఉంది. స్టాంపింగ్ టెక్నాలజీని ఉపయోగించే ఆటోమొబైల్స్లోని సాధారణ భాగాలు బాడీ ప్యానెల్లు, ఇంజిన్ భాగాలు, ట్రాన్స్మిషన్ భాగాలు, సస్పెన్షన్ భాగాలు, ఇంటీరియర్ డెకరేషన్ మొదలైనవి. |

|

Tఎలికమ్యూనికేషన్ |

కనెక్టర్లు, స్విచ్లు, హౌసింగ్లు, రిలేలు, ట్రాన్స్ఫార్మర్ కోర్లు మొదలైనవి. |

|

ఏరోస్పేస్ |

స్టాంపింగ్ ప్రక్రియ ఫ్యూజ్లేజ్ భాగాలు, ఇంజిన్ భాగాలు, చక్రాలు, బ్రేక్లు, సీట్లు, క్యాబిన్ గోడలు మరియు ఫ్లూయిడ్ సిస్టమ్ భాగాలు వంటి వివిధ రకాల ఏరోస్పేస్ భాగాలను ఉత్పత్తి చేస్తుంది. |

|

గృహోపకరణాలు |

వాషింగ్ మెషిన్ డ్రమ్, రిఫ్రిజిరేటర్ డోర్ లైనింగ్, ఓవెన్ రాక్, మైక్రోవేవ్ ప్లేట్, బ్లెండర్ బ్లేడ్, కాఫీ మెషిన్ ఫిల్టర్ మరియు మరిన్ని. |

|

Mసైనిక రక్షణ |

ఆర్మర్ ప్లేట్లు, హెల్మెట్లు, మ్యాగజైన్లు, ట్రిగ్గర్లు, యాంటెనాలు, కనెక్టర్లు, నావిగేషన్ సిస్టమ్లు మరియు వీక్షణ వ్యవస్థలు. |

|

Mవైద్య సాధనాలు |

స్కాల్పెల్ బ్లేడ్లు, ఫోర్సెప్స్, పేస్మేకర్లు, కృత్రిమ కీళ్ళు, వైద్య గొట్టాలు, కలుపులు, చీలికలు, దంత కిరీటాలు, మెడికల్ సెన్సార్లు, మైక్రోస్కోప్లు, సెంట్రిఫ్యూజ్లు, స్టెతస్కోప్లు, కృత్రిమ గుండె కవాటాలు, కృత్రిమ స్నాయువులు మరియు మరిన్ని. |