- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

డై కాస్టింగ్ ప్రక్రియకు పరిచయం

2024-05-20

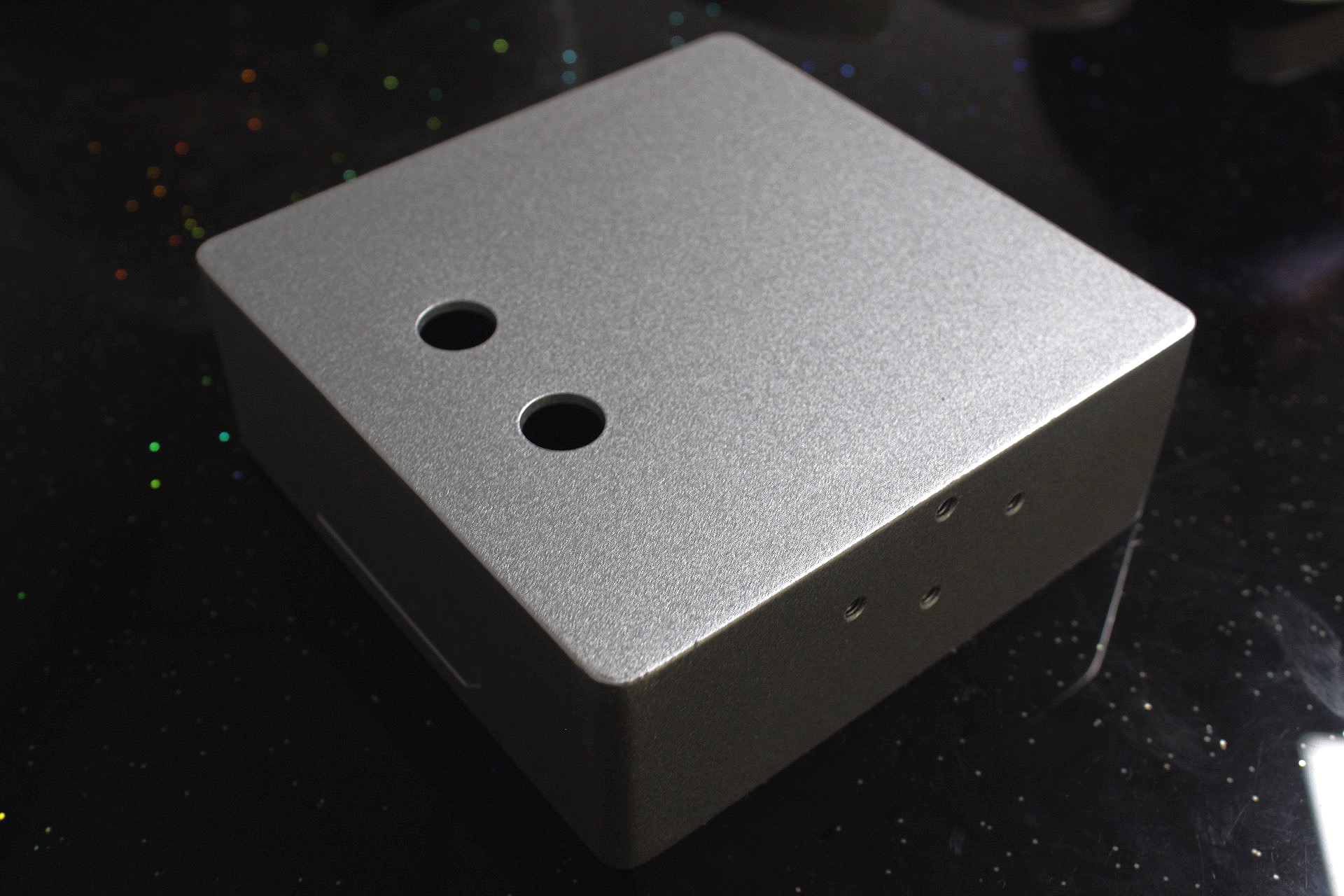

డై కాస్టింగ్ (అధిక పీడన కాస్టింగ్) అనేది ఆటోమోటివ్, ఏరోస్పేస్ మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలలో విస్తృతంగా ఉపయోగించే అత్యంత సాధారణంగా ఉపయోగించే సాంకేతికతలలో ఒకటి.

డై-కాస్టింగ్ ప్రక్రియలో, కరిగిన లోహం (సాధారణంగా తేలికపాటి మిశ్రమం) అచ్చు కుహరాన్ని అధిక పీడనంతో మరియు పంచ్ చర్యలో అధిక వేగంతో నింపుతుంది మరియు తుది కాస్టింగ్ను రూపొందించడానికి వేగంగా చల్లబడుతుంది.

మెగ్నీషియం మరియు అల్యూమినియం మిశ్రమాలు ప్రధాన డై-కాస్టింగ్ పదార్థాలు. డై కాస్టింగ్ల మిశ్రమం పదార్థాలు ప్రధానంగా ఫెర్రస్ కాని లోహాలు మరియు వాటి మిశ్రమాలు, వీటిలో అల్యూమినియం మిశ్రమాలు అతిపెద్దవి.

ఒకటి. ప్రక్రియ విధానం

1.1 డై-కాస్టింగ్ అచ్చు సంస్థాపన ప్రక్రియ

మొదట, అచ్చును లాక్ చేసి, అచ్చును మూసివేయండి. అప్పుడు, అధిక-ఉష్ణోగ్రత కరిగిన మెటల్ ద్రవం పోయడం మరియు ఇంజెక్షన్ కోసం త్వరగా కుహరంలోకి నింపబడుతుంది. అప్పుడు, కరిగిన లోహం ఒక నిర్దిష్ట ఒత్తిడిలో వేగంగా చల్లబడుతుంది మరియు శీతలీకరణ కోసం ఒత్తిడిలో ఉంచబడుతుంది. అప్పుడు ఉత్పత్తి అచ్చు నుండి బయటకు తీయబడుతుంది, అచ్చు తెరవబడుతుంది మరియు భాగాలు బయటకు తీయబడతాయి. చివరగా, ఉపరితలం బర్ర్స్ నుండి శుభ్రం చేయబడుతుంది.

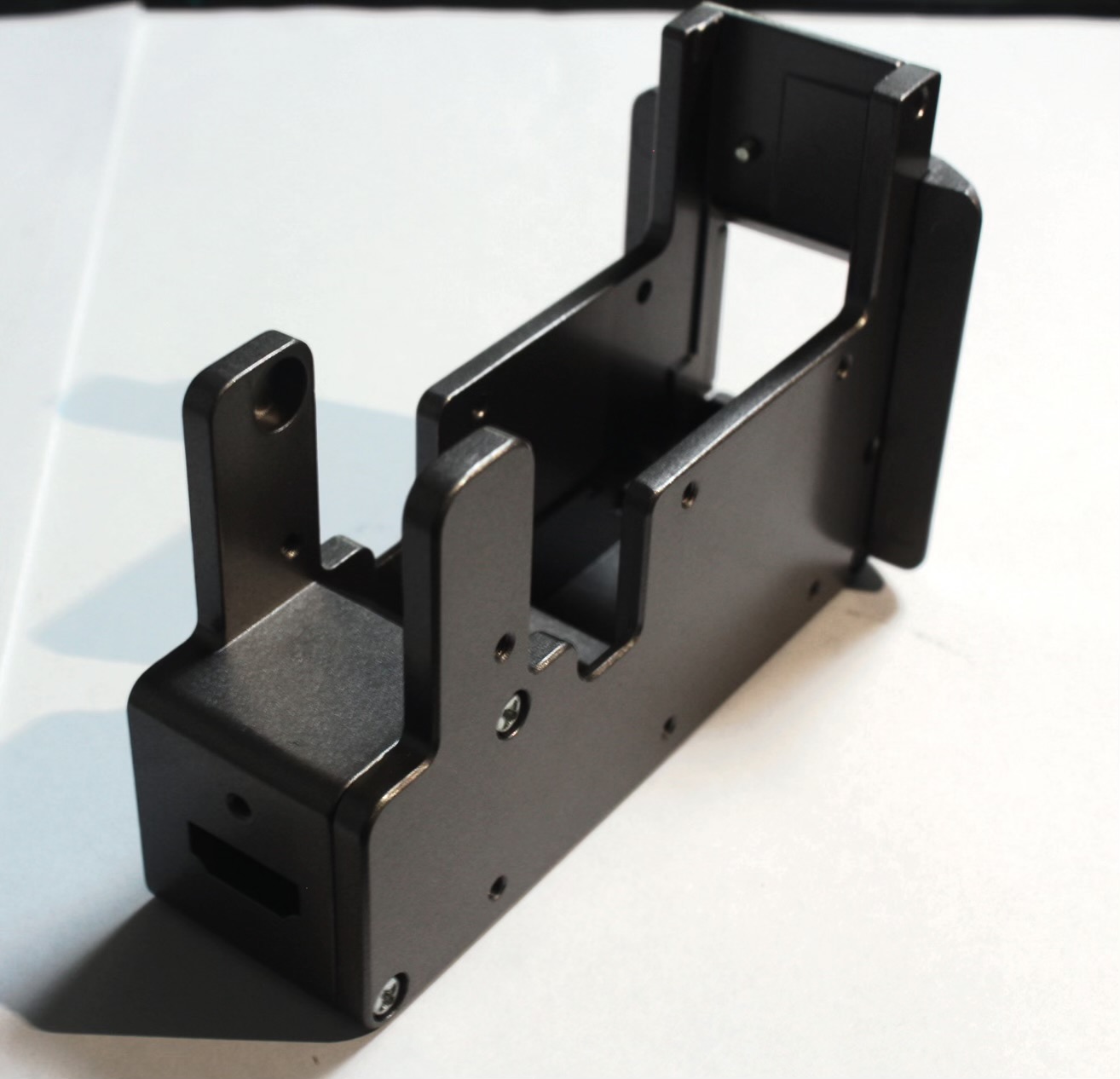

1.2 డై-కాస్టింగ్ టూలింగ్ పరికరాలు

డై కాస్టింగ్ మెషిన్

డై కాస్టింగ్ సాధారణంగా కోల్డ్ ఛాంబర్ డై కాస్టింగ్ మరియు హాట్ ఛాంబర్ డై కాస్టింగ్గా విభజించబడింది. డై-కాస్టింగ్ మెషీన్లను బిగింపు శక్తి పరిమాణం ప్రకారం చిన్న (160-400 టన్నులు), మధ్యస్థ పరిమాణం (400-1,000 టన్నులు) మరియు పెద్ద (1,000 టన్నుల కంటే ఎక్కువ) డై-కాస్టింగ్ యంత్రాలుగా విభజించవచ్చు.

డై-కాస్టింగ్ భాగాల ఉత్పత్తి ప్రక్రియలో గాలి ప్రవాహం చుట్టబడుతుంది, కాబట్టి డై-కాస్టింగ్ భాగాలు వేడి చికిత్సకు అనుమతించబడవు;

డై-కాస్టింగ్ భాగాలు నికర ఆకారం మరియు మ్యాచింగ్ లేకుండా నేరుగా అసెంబ్లీ కోసం పోస్ట్-ప్రాసెస్ చేయబడినవి (ఇసుక బ్లాస్టింగ్ లేదా ఇతరమైనవి);

二డై కాస్టింగ్ ప్రక్రియ

సెమీ-ఘన ప్రక్రియ

2.1 ప్రక్రియ యొక్క సంక్షిప్త వివరణ

సెమీ-సాలిడ్ ప్రాసెసింగ్ సాంకేతికత: స్టిరింగ్ పరికరం ద్వారా ఘనీభవన ప్రక్రియలో ఉన్న లోహాన్ని తీవ్రంగా కదిలించడం, ఆపై స్టిరింగ్ చర్య ద్వారా డెండ్రైట్లను పూర్తిగా విచ్ఛిన్నం చేయడం ద్వారా మెటల్ మెల్ట్లో సమానంగా పంపిణీ చేయబడిన కొత్త గోళాకార లేదా దీర్ఘవృత్తాకార-ఆకారపు ప్రాథమిక ఘన దశలను పొందడం. అంటే, సెమీ-సాలిడ్ స్లర్రీ, మరియు చివరకు తయారుచేసిన సెమీ-సాలిడ్ స్లర్రీ తదుపరి ప్రాసెసింగ్కు లోబడి ఉంటుంది. లిక్విడ్ డై ఫోర్జింగ్ మరియు సెమీ-సాలిడ్ డై కాస్టింగ్ మొదలైన వాటికి ఉపయోగించవచ్చు.

2.2 ప్రక్రియ ప్రయోజనాలు

సెమీ-సాలిడ్ ప్రాసెసింగ్ నాన్-డెన్డ్రిటిక్ సెమీ-సాలిడ్ స్లర్రీని ఉపయోగిస్తుంది కాబట్టి, ఇది సాంప్రదాయ డెండ్రైట్ సాలిడిఫికేషన్ మోడ్ను విచ్ఛిన్నం చేస్తుంది. లిక్విడ్ ప్రాసెసింగ్తో పోలిస్తే ఇది చాలా ప్రత్యేక ప్రయోజనాలను కలిగి ఉంది:

(1) లోహం యొక్క ఘనీభవన సంకోచం తగ్గిపోతుంది, ప్రాథమిక స్ఫటిక ధాన్యాలు చక్కగా ఉంటాయి మరియు కూర్పు ఏకరీతిగా ఉంటుంది, కాబట్టి ఉత్పత్తి వేరు చేయబడిన నిర్మాణాన్ని కలిగి ఉండదు మరియు మెరుగైన పనితీరును కలిగి ఉంటుంది;

(2) సెమీ-సాలిడ్ స్లర్రీ యొక్క ప్రాధమిక ఘన దశ గోళాకారానికి దగ్గరగా ఉంటుంది మరియు దాని వైకల్య నిరోధకత తక్కువగా ఉంటుంది మరియు ఏర్పడే శక్తి వినియోగం గణనీయంగా తగ్గుతుంది. సంక్లిష్టమైన ఆకృతులతో భాగాలను తయారు చేయవచ్చు మరియు ఏర్పడే వేగం వేగంగా ఉంటుంది, ప్రాసెసింగ్ విధానాలు బాగా తగ్గించబడతాయి, ప్రాసెసింగ్ పరికరాలను సూక్ష్మీకరించవచ్చు మరియు పెట్టుబడి తగ్గుతుంది. చిన్నది;

(3) ఏర్పడే ఉష్ణోగ్రత తక్కువగా ఉంటుంది మరియు సెమీ-సాలిడ్ స్లర్రి యొక్క ఘనీభవన యొక్క గుప్త వేడిలో కొంత భాగం విడుదల చేయబడింది, కాబట్టి ప్రాసెసింగ్ పరికరాలకు ఘనీభవన సంకోచం మరియు థర్మల్ షాక్ బాగా తగ్గుతుంది, ఇది అచ్చు యొక్క జీవితాన్ని బాగా మెరుగుపరుస్తుంది. , మరియు ఉత్పత్తి ఖచ్చితమైన కొలతలు మరియు అధిక పనితీరును కలిగి ఉంటుంది. గణనీయంగా మెరుగుపడింది;

(4) సెమీ-ఘన స్లర్రీ యొక్క స్నిగ్ధత ఎక్కువగా ఉంటుంది మరియు మిశ్రమ పదార్థాల తయారీలో వేరుచేయడం, మునిగిపోవడం మరియు తేలడం మరియు సంకలితాలను తడి చేయకపోవడం వంటి సాంకేతిక సమస్యలను మెరుగుపరచడానికి ఉపబల పదార్థాలను (కణాలు లేదా ఫైబర్లు) సులభంగా జోడించవచ్చు. , మిశ్రమ పదార్థాల ఉత్పత్తికి కొత్త అవకాశాలను తెరవడం. ఒక కొత్త మార్గం.

2.3 సెమీ-సాలిడ్ మౌల్డింగ్ ప్రక్రియ

సెమీ-సాలిడ్ ప్రాసెసింగ్కు కీలకం సెమీ-సాలిడ్ స్లర్రీ తయారీలో ఉంది. ఎలక్ట్రోమాగ్నెటిక్ స్టిరింగ్ టెక్నాలజీ, మెకానికల్ స్టిరింగ్ టెక్నాలజీ, స్ట్రెయిన్ యాక్టివేషన్ టెక్నాలజీ, సింగిల్-రోలర్ రొటేషన్ టెక్నాలజీ, అల్ట్రాసోనిక్ వైబ్రేషన్ టెక్నాలజీ, పౌడర్ మెటలర్జీ టెక్నాలజీ మరియు స్ప్రేయింగ్ టెక్నాలజీ సెమీ-సాలిడ్ స్లర్రీ లేదా బ్లాంక్ల కోసం అభివృద్ధి చేయబడ్డాయి. డిపాజిషన్ టెక్నాలజీ, తక్కువ సూపర్ హీట్ కాస్టింగ్ టెక్నాలజీ, టర్బులెన్స్ ఎఫెక్ట్ టెక్నాలజీ, మెల్ట్ మిక్సింగ్ టెక్నాలజీ మరియు ఇతర టెక్నాలజీలు.

ఆటోమోటివ్ పరిశ్రమలో డై-కాస్టింగ్ ప్రక్రియ యొక్క అప్లికేషన్

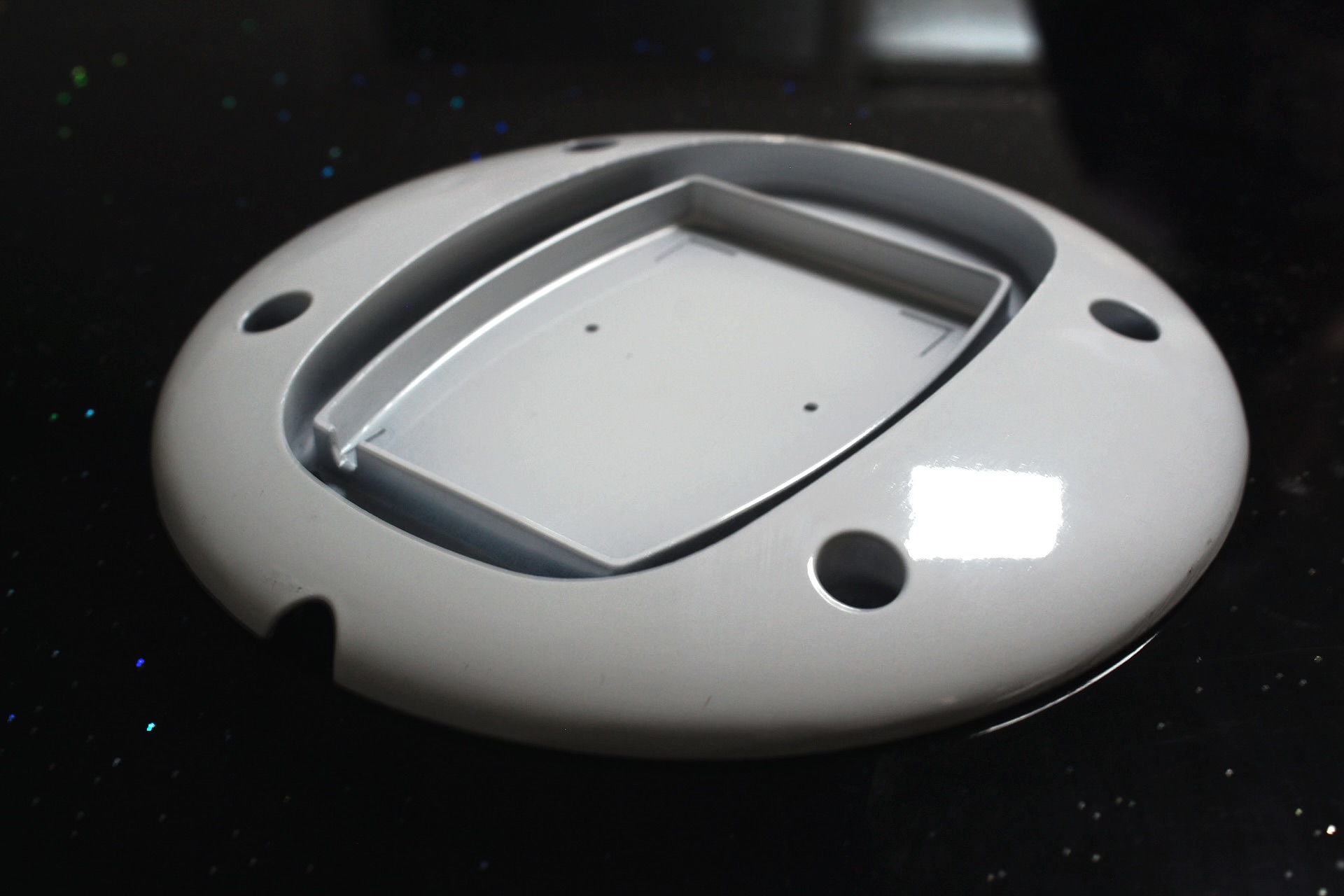

డై కాస్టింగ్లు ఆటోమోటివ్ పరిశ్రమలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. డై కాస్టింగ్లు ఇంజిన్లు (సిలిండర్ బ్లాక్లు, సిలిండర్ హెడ్లు, ఇన్టేక్ పైపులు మొదలైనవి), ట్రాన్స్మిషన్ హౌసింగ్లు, వీల్ హబ్లు మొదలైన నిర్మాణాత్మక భాగాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. డై-కాస్టింగ్ భాగాలు చట్రం సస్పెన్షన్, బాడీ-ఇన్-వైట్ స్ట్రక్చరల్ పార్ట్స్ (క్రాస్ బీమ్స్, షాక్ టవర్లు మొదలైనవి), కవర్ పార్ట్స్, ఇంటీరియర్ పార్ట్స్ మరియు ఇతర కాంపోనెంట్లలో కూడా ఉపయోగించబడతాయి.

డై-కాస్టింగ్ మెషిన్ టోనేజ్ (>4,000T) మరియు కొత్త ఎనర్జీ వెహికల్ల అభివృద్ధి నుండి ప్రయోజనం పొందుతూ, డై-కాస్టింగ్ భాగాలు భారీ-స్థాయి మరియు సమీకృత ఉత్పత్తి వైపు అభివృద్ధి చెందుతున్నాయి. (డోర్ ఫ్రేమ్లు, A-స్తంభాలు, వెనుక రేఖాంశ ఫ్రేమ్లు, ట్రంక్ మూతలు మొదలైనవి) పెద్ద శరీర నిర్మాణ భాగాలను డై-కాస్టింగ్ ద్వారా ఉత్పత్తి చేయవచ్చు మరియు అసెంబుల్ చేయవచ్చు.