- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

స్టాంపింగ్ ఉత్పత్తి పరిచయం - ఆటోమొబైల్ చట్రం బ్రాకెట్

2024-08-28

చట్రం బ్రాకెట్ యొక్క స్టాంపింగ్ ప్రక్రియకు పరిచయం

ఆటోమొబైల్ చట్రం వ్యవస్థలో చట్రం బ్రాకెట్ యొక్క ప్రధాన విధి వాహనం యొక్క స్థిరత్వం మరియు భద్రతను నిర్ధారించడానికి చట్రం యొక్క వివిధ భాగాలకు మద్దతు ఇవ్వడం మరియు కనెక్ట్ చేయడం. చట్రం బ్రాకెట్ పెద్ద లోడ్లు మరియు ఒత్తిళ్లను తట్టుకోవాల్సిన అవసరం ఉన్నందున, దాని తయారీ ప్రక్రియలో ఖచ్చితత్వం మరియు బలం అవసరాలు చాలా ఎక్కువగా ఉంటాయి. ఆటోమొబైల్ తయారీలో, స్టాంపింగ్ ప్రక్రియ, ఛాసిస్ బ్రాకెట్ల ఉత్పత్తికి కీలకమైన సాంకేతికతగా, కీలక పాత్ర పోషిస్తుంది.

1. చట్రం బ్రాకెట్ల స్టాంపింగ్ ప్రక్రియ యొక్క అవలోకనం

చట్రం బ్రాకెట్ల స్టాంపింగ్ ప్రక్రియ ప్రధానంగా అచ్చు రూపకల్పన, మెటీరియల్ ఎంపిక, స్టాంపింగ్ ప్రక్రియ మరియు పోస్ట్-ప్రాసెసింగ్ వంటి అనేక కీలక దశలను కలిగి ఉంటుంది. స్టాంపింగ్ ప్రక్రియ లోహపు షీట్లను చట్రం బ్రాకెట్ యొక్క తుది ఆకృతిలో ప్రాసెస్ చేయడానికి సమర్థవంతమైన అచ్చులను మరియు పంచ్లను ఉపయోగిస్తుంది. ఈ ప్రక్రియ అధిక ఉత్పత్తి సామర్థ్యం, తక్కువ ధర మరియు స్థిరమైన ఉత్పత్తి నాణ్యత యొక్క ప్రయోజనాలను కలిగి ఉంది.

2. స్టాంపింగ్ ప్రక్రియ యొక్క ప్రధాన దశలు

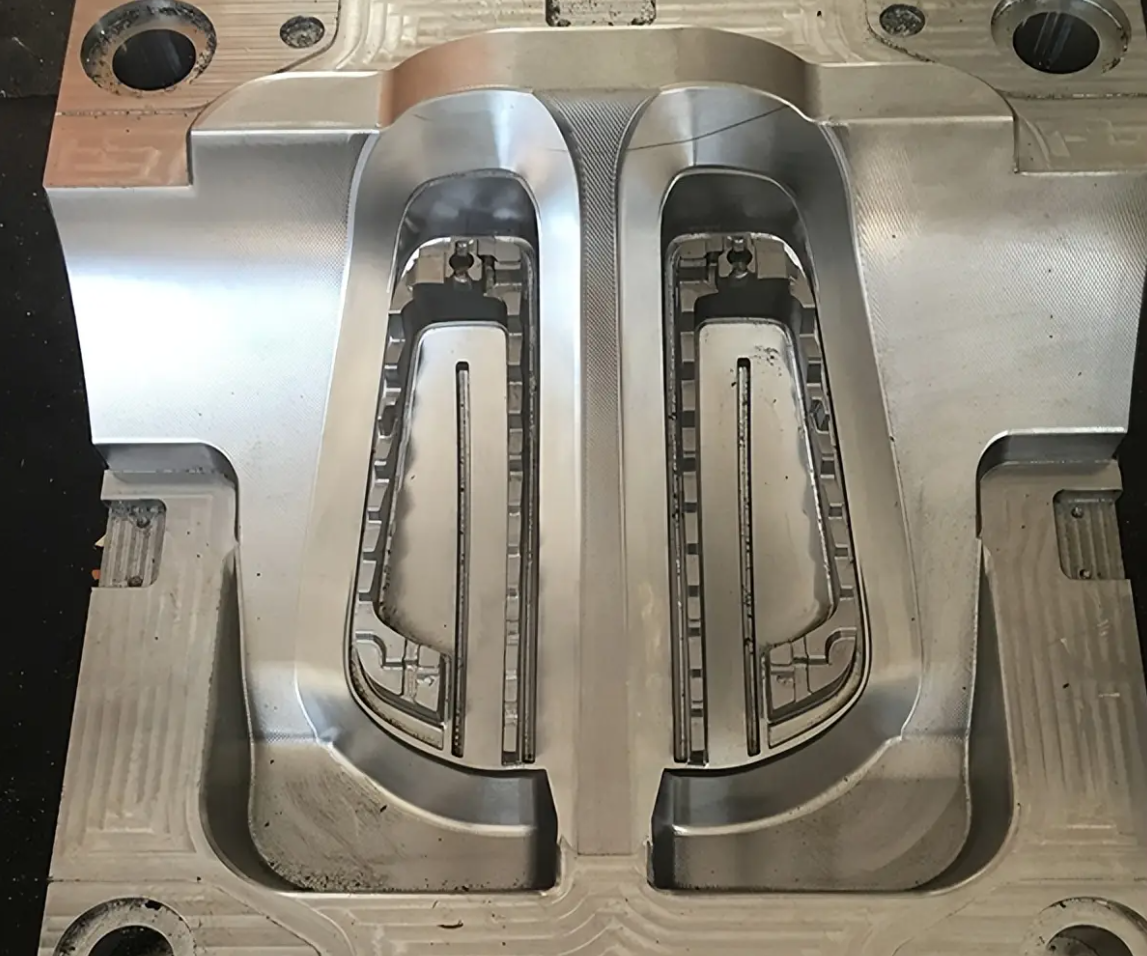

అచ్చు రూపకల్పన మరియు తయారీ

మోల్డ్ డిజైన్ అనేది చట్రం బ్రాకెట్ స్టాంపింగ్ ప్రక్రియ యొక్క ప్రధాన అంశం. చట్రం బ్రాకెట్ యొక్క సంక్లిష్ట నిర్మాణం మరియు అది కలిగి ఉన్న పెద్ద శక్తి కారణంగా, అచ్చు రూపకల్పన భాగాలు ఆకారం, పరిమాణం, సహనం మరియు పదార్థ లక్షణాలతో సహా అనేక అంశాలను పరిగణనలోకి తీసుకోవాలి. అచ్చు సాధారణంగా బ్లాంకింగ్ డై, బెండింగ్ డై, డ్రాయింగ్ డై వంటి బహుళ భాగాలను కలిగి ఉంటుంది మరియు ప్రతి భాగాన్ని డిజైన్ అవసరాలకు అనుగుణంగా ఖచ్చితంగా ప్రాసెస్ చేయాలి. అచ్చు తయారీ ప్రక్రియలో, అచ్చు యొక్క మన్నిక మరియు ప్రాసెసింగ్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి అధిక-ఖచ్చితమైన ప్రాసెసింగ్ పరికరాలు అవసరం.

మెటీరియల్ ఎంపిక

చట్రం బ్రాకెట్ సాధారణంగా అధిక బలం కలిగిన స్టీల్ ప్లేట్ లేదా అల్లాయ్ మెటీరియల్తో తయారు చేయబడుతుంది, ఇది మంచి బలం మరియు మొండితనాన్ని కలిగి ఉంటుంది మరియు చట్రం బ్రాకెట్ యొక్క మెకానికల్ పనితీరు అవసరాలను తీర్చగలదు. పదార్థం యొక్క ఎంపిక స్టాంపింగ్ ప్రక్రియ యొక్క మృదువైన పురోగతిని ప్రభావితం చేయడమే కాకుండా, తుది ఉత్పత్తి యొక్క నాణ్యత మరియు భద్రతను నేరుగా ప్రభావితం చేస్తుంది. పదార్థాలను ఎన్నుకునేటప్పుడు, అచ్చుతో ఉన్న పదార్థం యొక్క మందం, ఆకృతి మరియు అనుకూలతను పరిగణనలోకి తీసుకోవడం అవసరం.

స్టాంపింగ్ ప్రక్రియ

అసలు స్టాంపింగ్ ప్రక్రియలో, ఎంచుకున్న మెటల్ షీట్ మొదట పంచ్ ప్రెస్లో ఉంచబడుతుంది. డై యొక్క ఒత్తిడి ద్వారా, మెటల్ షీట్ కావలసిన చట్రం బ్రాకెట్ ఆకారంలో స్టాంప్ చేయబడుతుంది. స్టాంపింగ్ ప్రక్రియ సాధారణంగా బ్లాంకింగ్, బెండింగ్ మరియు డ్రాయింగ్ వంటి దశలను కలిగి ఉంటుంది. భాగాల ఆకృతి మరియు పరిమాణం డిజైన్ అవసరాలకు అనుగుణంగా ఉండేలా ప్రతి దశకు ఒత్తిడి, వేగం మరియు ఉష్ణోగ్రత వంటి స్టాంపింగ్ పారామితుల యొక్క ఖచ్చితమైన నియంత్రణ అవసరం.

పోస్ట్-ప్రాసెసింగ్ మరియు తనిఖీ

స్టాంపింగ్ తర్వాత, చట్రం బ్రాకెట్కు సాధారణంగా డీబరింగ్, ఉపరితల చికిత్స మరియు దిద్దుబాటుతో సహా పోస్ట్-ప్రాసెసింగ్ కార్యకలాపాల శ్రేణి అవసరం. అదనంగా, సాధారణంగా డైమెన్షనల్ కొలత, బలం పరీక్ష మరియు ఉపరితల తనిఖీతో సహా కఠినమైన నాణ్యత తనిఖీ కూడా అవసరం. ఈ పోస్ట్-ప్రాసెసింగ్ మరియు తనిఖీ దశల ద్వారా, ప్రతి చట్రం బ్రాకెట్ యొక్క నాణ్యత ఉత్పత్తి ప్రమాణాలు మరియు వినియోగ అవసరాలకు అనుగుణంగా ఉండేలా నిర్ధారిస్తుంది.

3. స్టాంపింగ్ ప్రక్రియ యొక్క ప్రయోజనాలు మరియు సవాళ్లు

ప్రయోజనాలు:

అధిక ఉత్పత్తి సామర్థ్యం: స్టాంపింగ్ ప్రక్రియ త్వరగా పెద్ద సంఖ్యలో భాగాలను ఉత్పత్తి చేస్తుంది, ఇది పెద్ద-స్థాయి ఉత్పత్తికి అనుకూలంగా ఉంటుంది మరియు ఉత్పత్తి సామర్థ్యాన్ని బాగా మెరుగుపరుస్తుంది.

వ్యయ నియంత్రణ: ఇతర ప్రాసెసింగ్ పద్ధతులతో పోలిస్తే స్టాంపింగ్ ప్రక్రియ అధిక మెటీరియల్ వినియోగ రేటు మరియు తక్కువ ఉత్పత్తి ధరను కలిగి ఉంటుంది.

స్థిరమైన ఉత్పత్తి నాణ్యత: ఖచ్చితమైన అచ్చులు మరియు నియంత్రణ వ్యవస్థల ద్వారా, స్టాంపింగ్ ప్రక్రియ చట్రం బ్రాకెట్ యొక్క డైమెన్షనల్ ఖచ్చితత్వం మరియు ఆకృతి అనుగుణ్యతను నిర్ధారిస్తుంది.

సవాళ్లు:

కాంప్లెక్స్ అచ్చు తయారీ: చట్రం బ్రాకెట్ యొక్క అచ్చు రూపకల్పన మరియు తయారీ అవసరాలు ఎక్కువగా ఉంటాయి మరియు చాలా సమయం మరియు డబ్బు పెట్టుబడి పెట్టాలి.

మెటీరియల్ ప్రాసెసింగ్ కష్టం: చట్రం బ్రాకెట్ మెటీరియల్ల ఎంపిక మరియు ప్రాసెసింగ్కు పదార్థం యొక్క వైకల్యం మరియు లోపాలను నివారించడానికి ఖచ్చితమైన నియంత్రణ అవసరం.

అధిక ప్రక్రియ నియంత్రణ అవసరాలు: స్టాంపింగ్ ప్రక్రియలో పారామీటర్ నియంత్రణ చాలా క్లిష్టమైనది, మరియు కొంచెం అజాగ్రత్త ఉత్పత్తి నాణ్యత సమస్యలకు దారితీయవచ్చు.

4. భవిష్యత్ అభివృద్ధి ధోరణి

ఆటోమొబైల్ తయారీ సాంకేతికత యొక్క నిరంతర పురోగతితో, చట్రం బ్రాకెట్ల స్టాంపింగ్ ప్రక్రియ కూడా అభివృద్ధి చెందుతోంది. ఇంటెలిజెన్స్ మరియు ఆటోమేషన్ భవిష్యత్తులో ప్రధాన అభివృద్ధి దిశగా మారతాయి. అధునాతన నియంత్రణ వ్యవస్థలు మరియు ఆటోమేషన్ పరికరాలను పరిచయం చేయడం ద్వారా, ఉత్పత్తి సామర్థ్యం మరియు ఉత్పత్తి నాణ్యతను మరింత మెరుగుపరచవచ్చు. అదనంగా, పర్యావరణ పరిరక్షణ మరియు శక్తి పరిరక్షణ కూడా స్టాంపింగ్ టెక్నాలజీ అభివృద్ధికి ముఖ్యమైన దిశలుగా మారతాయి. ప్రక్రియ మరియు పదార్థ ఎంపికను మెరుగుపరచడం ద్వారా, ఉత్పత్తి ప్రక్రియలో శక్తి వినియోగం మరియు పర్యావరణ ప్రభావాన్ని తగ్గించవచ్చు.